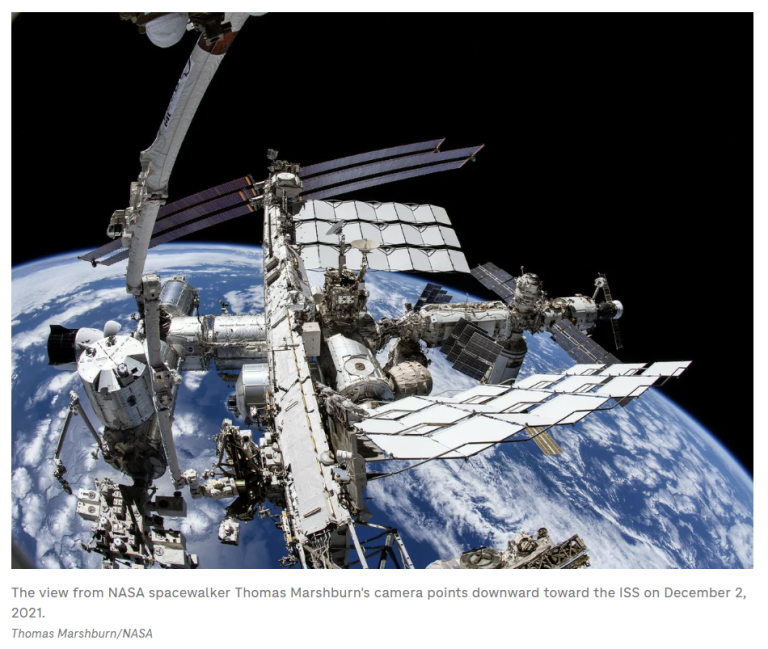

A képen Samantha Cristoforetti, az ESA (Európai Űrügynökség) űrhajósa a 3D nyomtatóval dolgozik az űrállomás fedélzetén.

3D nyomtatás az űrben? Lehetséges? Hogy tapad a nyomtatószál egymáshoz a mikrogravitacios környezetben?

A logisztikai támogatási rendszer jól működik egy olyan űrhajó vagy űrállomás esetében, amely 400 km-es pályán a Föld felett kering, és könnyen hozzáférhető az utánpótlást biztosító küldetések számára. A Holdra és a Marsra irányuló jövőbeli küldetésekhez azonban nem praktikus. Ezeken a hosszú utakon az űrhajósoknak képesnek kell lenniük arra, hogy lényegében igény szerint maguk készítsenek pótalkatrészeket, szerszámokat és anyagokat – mind a rutinszerű szükségletekhez, mind az előre nem látható szükségletekhez való gyors alkalmazkodáshoz. A 3D nyomtatási technológiát alkalmazó űrbeli gyártás (ISM) megoldást jelenthet.

A NASA Marshall Űrrepülési Központ (MSFC) ISM-projektje és kereskedelmi partnerei az űrállomáson különböző technológiákat tesztelnek az ilyen képességek fejlesztésére. A NASA Ames Kutatóközpont fizikai alapú modellezési csoportja további elemzési és modellezési támogatást nyújt a küldetések számára.

A projekt 2014-ben küldte az első 3D nyomtatót az űrállomásra. A “Made in Space” által kifejlesztett nyomtató az FFF (Fused Filament Fabrication) eljárást alkalmazta, amely egy fűtött extruderen keresztül egy folyamatos műanyagszálat juttat egy tálcára, ahol rétegről rétegre egy háromdimenziós tárgyat hoz létre. A “3D nyomtatás Zero gravitációban” elnevezésű vizsgálat során több tucatnyi alkatrészt állítottak elő, amelyeket a kutatók elemeztek és összehasonlítottak a földön készült alkatrészekkel. Az elemzés kimutatta, hogy a mikrogravitációnak nem volt mérnöki szempontból jelentős hatása a folyamatra, ami bizonyítja, hogy a 3D nyomtató normálisan működik az űrben, és megnyitja az utat a hosszú távú küldetések új logisztikai rendszerei előtt.

„Az eddigi munkánk alapján a jelenlegi hipotézisünk az, hogy ezt a bizonyos 3D nyomtatási folyamatot nem befolyásolja jelentősen a mikrogravitáció” – mondta Tracie Prater, az MSFC anyagmérnöke, társkutatója. „Voltak különbségek az űri és a földi mintakészletek között, amelyek valószínűleg az additív gyártási folyamatoknál megszokott, ebben a technikában rejlő változékonyságnak tulajdoníthatók. Mint minden folyamat esetében, itt is fontos a jó folyamatirányítás. A technológiai demonstrációval az volt az elképzelés, hogy megmutassuk, hogy ezt mikrogravitációban is meg lehet csinálni, és ezt csak úgy lehetett tesztelni, ha az állomáson hosszabb ideig működtettük.”

A “3D nyomtatás Zero gravitáció” elnevezésű kísérlet során az űrállomáson kinyomtatott első alkatrészek egyike, egy csavarkulcs, megmutatta, hogy lehetséges elküldeni egy tervet a Földről egy több mint 400 km magasan lévő gyártórendszerbe. Az AMF a tesztfuttatásokon kívül több funkcionális elemet is kinyomtatott, köztük egy antennaalkatrészt, egy adaptert, amely egy érzékelő szondát rögzít az állomás oxigéntermelő rendszerének légkivezető nyílásában, valamint egy olyan alkatrészt, amely két SPHERES-t, az űrállomáson kutatásra használt szabadon repülő robotokat köt össze.

Az újrahasznosított anyagok nyomtató alapanyagként való felhasználása megkímélheti a jövőbeli hosszú távú küldetéseket attól, hogy nagy mennyiségű anyagot kelljen szállítaniuk a 3D nyomtatáshoz. Az újrahasznosítás olyan anyagokat is felhasználhatna, amelyek egyébként kellemetlenséget vagy hulladékproblémát jelentenének ezeken a küldetéseken. A “ReFabricator-vizsgálat” e képesség felé tett lépésként a Tethers Unlimited által kifejlesztett technológiát mutatja be, amely a műanyaghulladékok – köztük a korábban nyomtatott tárgyak – kiváló minőségű 3D-nyomtatószálakká történő újrahasznosítását teszi lehetővé. A berendezés 2019 februárjában kezdte meg működését az űrállomáson.

Ezek a kutatások nagyon fontosak a hosszútávú melyűri küldetések tekintetében, így az ISS kulcsfontosságú kutatási terep és helyszín ( megtartása az űrben tehát tudományos érdek).